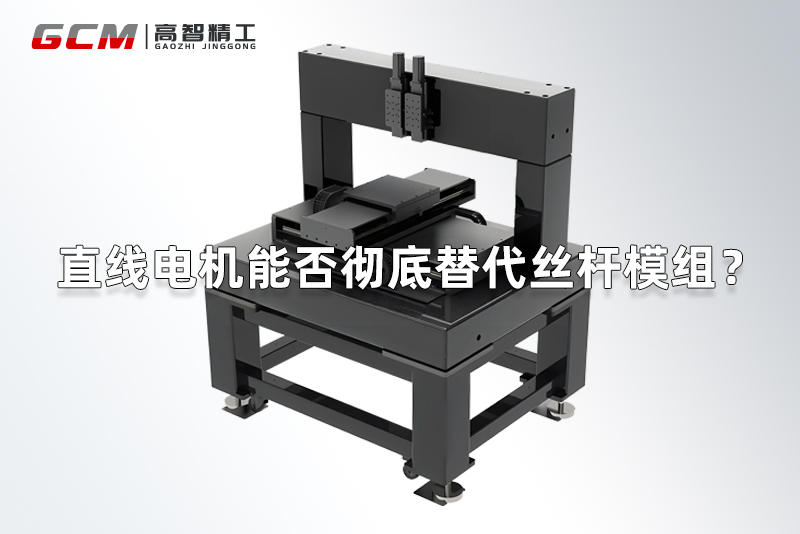

在自动化装备日新月异的当下,一条看似简单的“直线运动”却暗藏着两种截然不同的技术路线:一边是“零传动”的直线电机,一边是历经数十年考验的丝杆模组。前者以高加速度、无背隙、免维护自居;后者则以高刚性、低成本、易维护见长。于是,产业界最常被提及的疑问便是——直线电机能否彻底替代丝杆模组?高智精工试图跳出非此即彼的二元叙事,用更立体的视角拆解这场看似针锋相对的“路线之争”。

一、技术基因:两种思维的不同原点

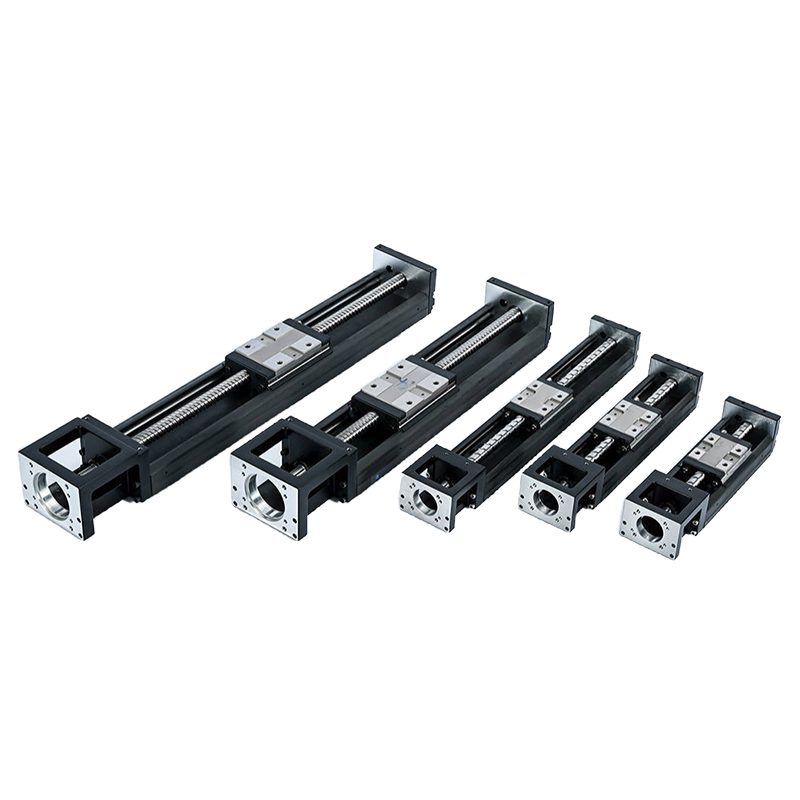

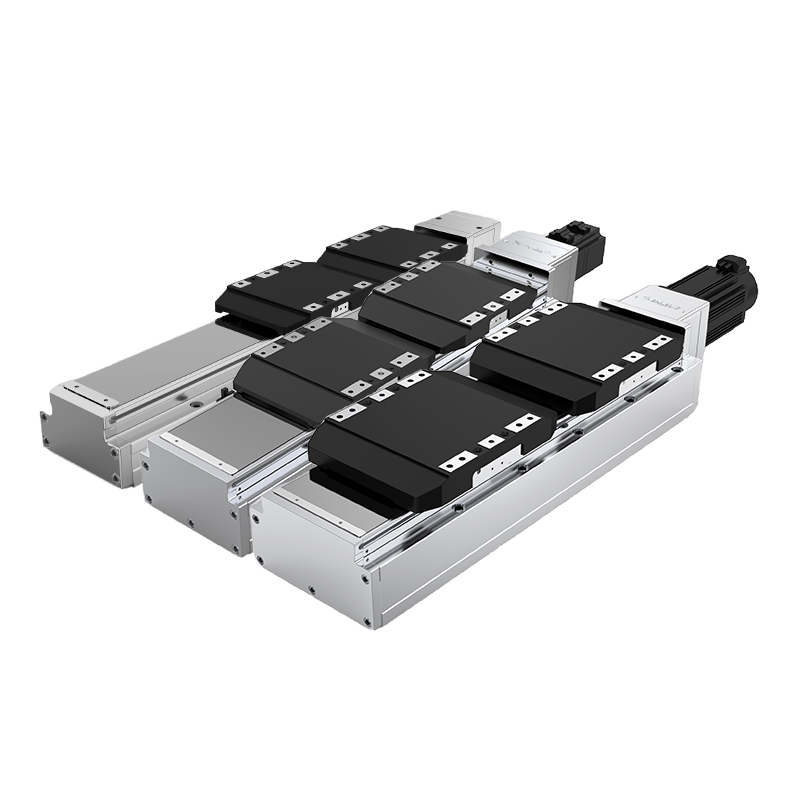

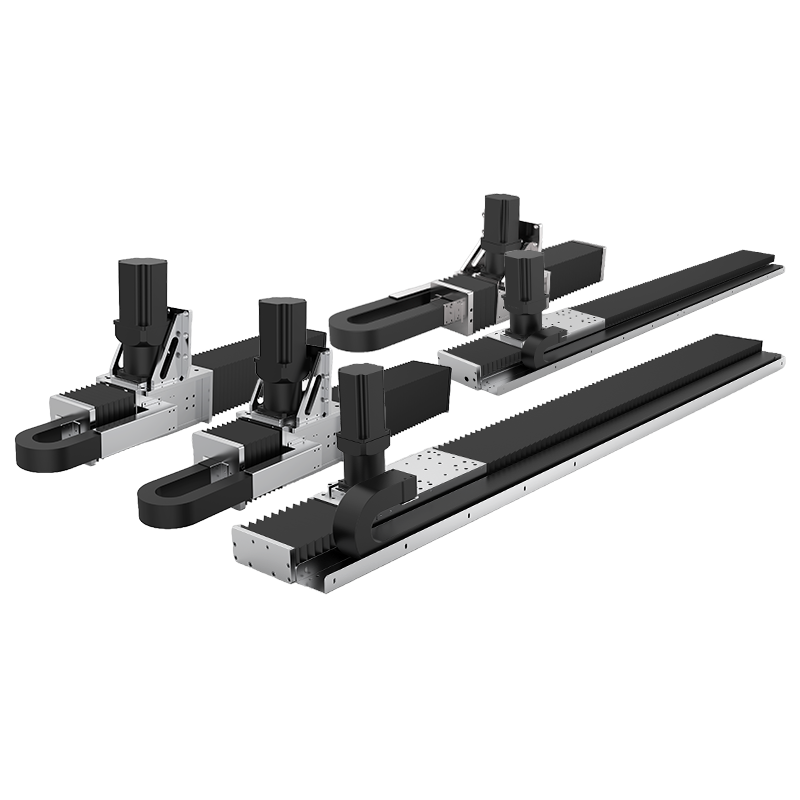

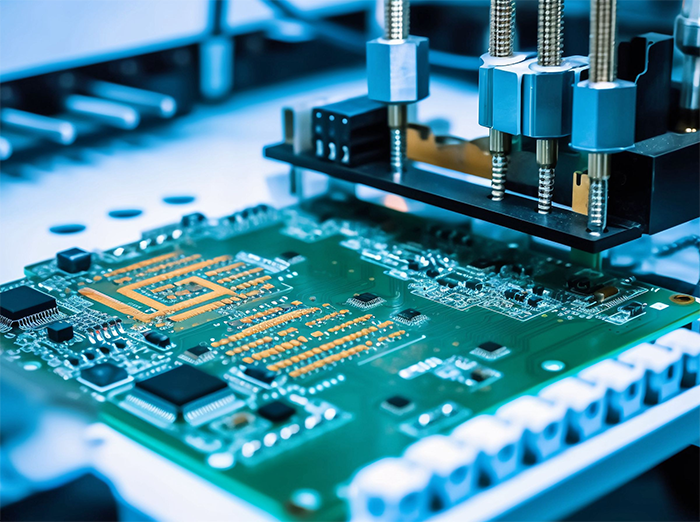

丝杆模组的核心在于“旋转—直线”的机械转换。丝杆、螺母、轴承、联轴器等零件共同构成一套弹性系统,每一次旋转都必须克服螺纹面的摩擦与弹性变形。这种结构决定了它在高刚性、重切削、高负载场景下的天然优势:螺纹啮合面积大,力传递路径短,抗冲击能力强。

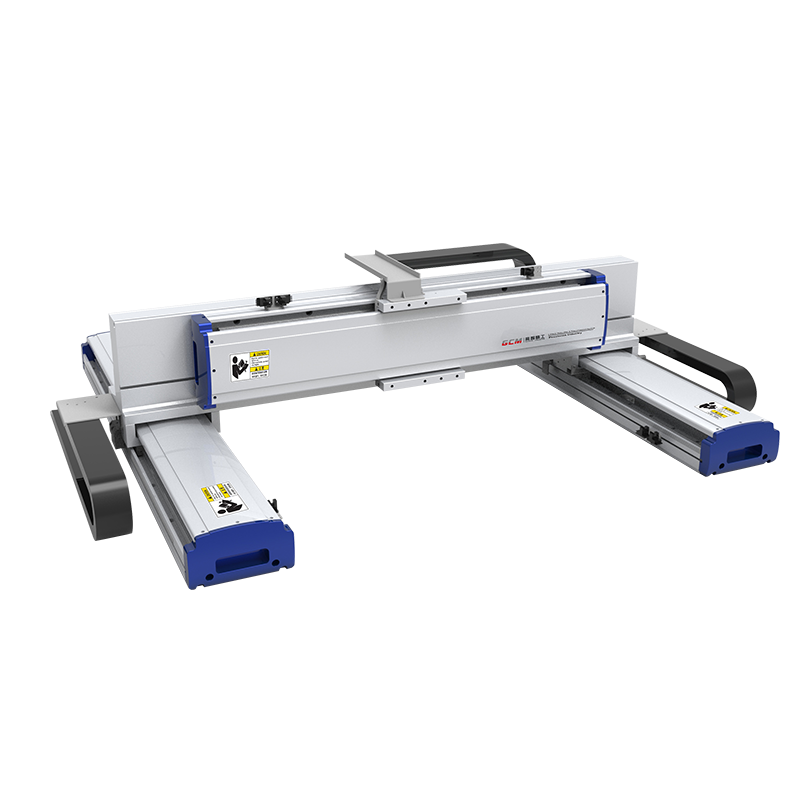

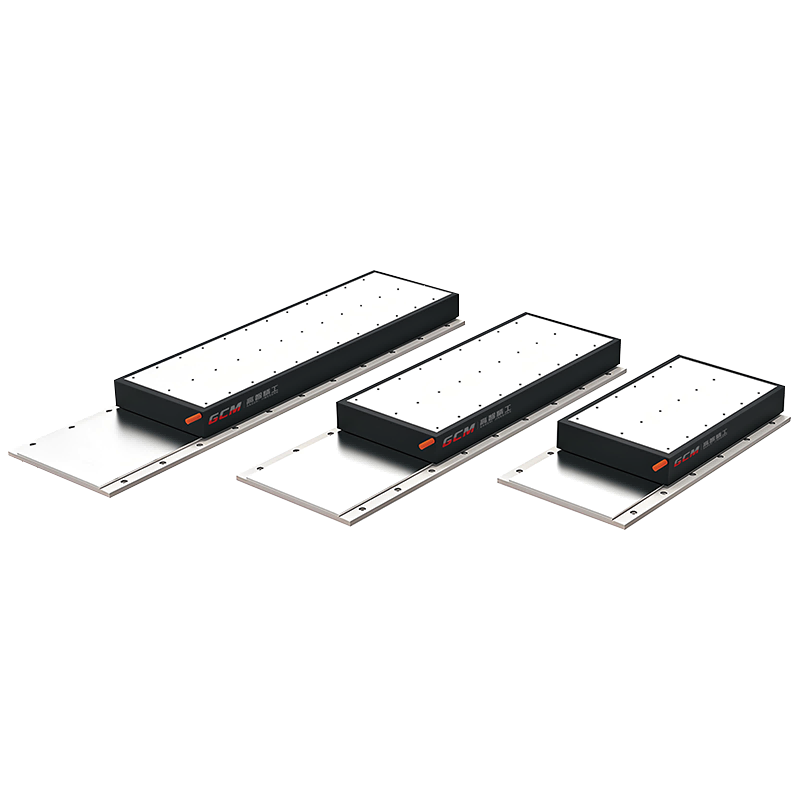

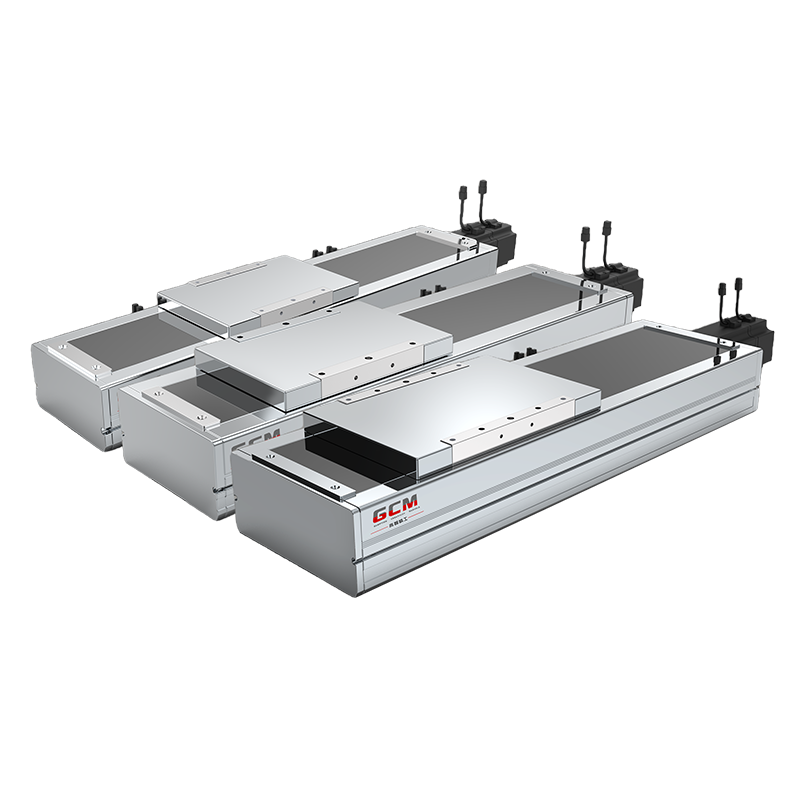

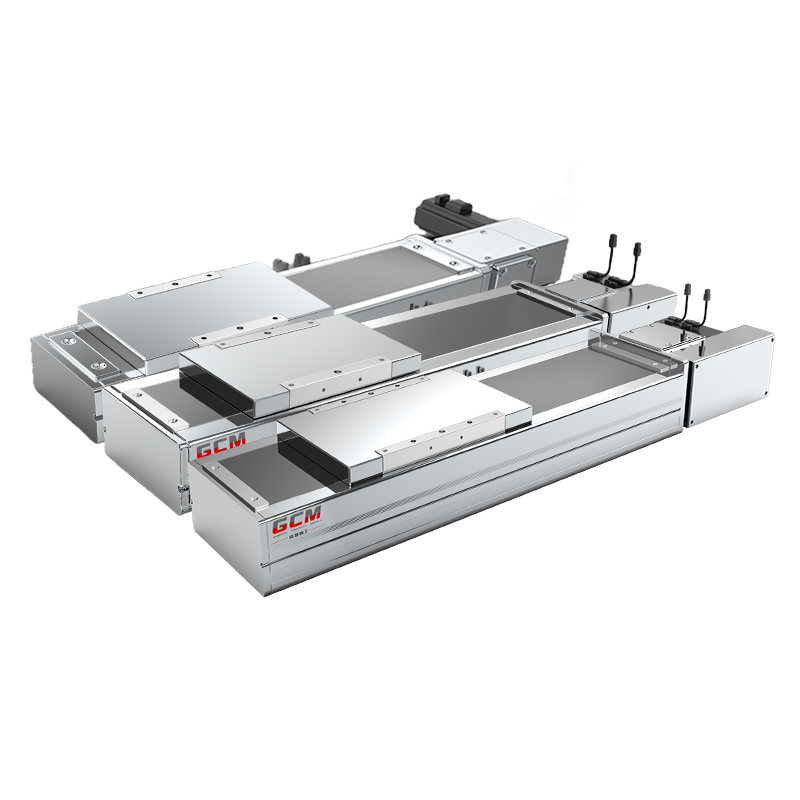

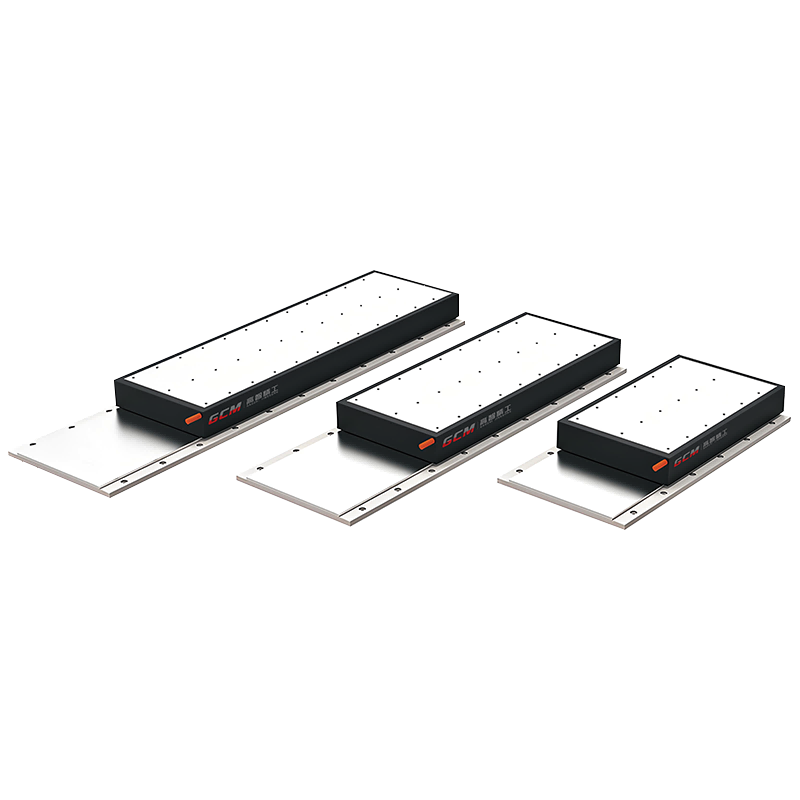

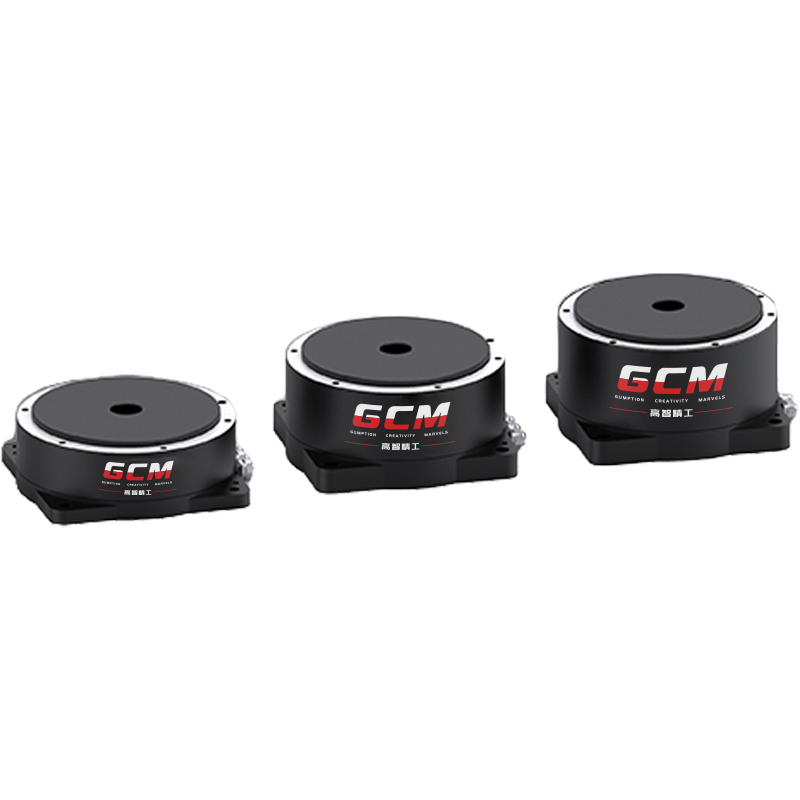

直线电机则把“电机”直接摊平:定子变成磁轨,转子变成线圈滑块,电磁力直接产生直线推力,省去了中间转换。于是,它摆脱了反向间隙、弹性形变、机械磨损三大顽疾,理论上可以实现无限行程和毫秒级响应。然而,电磁力的“隔空”传递也带来新难题:磁轨暴露导致吸附铁屑、线圈散热路径长、推力密度受限于磁饱和。换言之,二者不是简单的“优劣”关系,而是“思路”差异:丝杆模组用机械精度换系统刚性;直线电机用电磁精度换动态性能。

二、经济账本:一次性投入与全生命周期成本

在高智精工服务过的上千条自动化产线里,我们发现采购经理最常问的是“贵多少”,而设备经理更关心“省多少”。以一条 1.5 m 行程、±0.01 mm 重复定位要求的三轴平台为例:

购置端:直线电机的磁栅+磁轨+高功率驱动器造价约为丝杆模组的 2.5~3 倍。

运行端:直线电机免润滑、无丝杆磨损,理论上 5 年内无需更换易损件;丝杆模组每 8000~10000 km 需换螺母、油脂,维护工时折算约 3% 的停机损失。

能耗端:直线电机空载电流高,但动态启停无需克服丝杆惯量,综合耗电在高频启停工况下反而更低。

结论:如果产线节拍低于 1 m/s、负载大于 500 kg、换型不频繁,丝杆模组依旧“真香”;一旦节拍逼近 2 m/s、定位时间压到 200 ms 以内,直线电机的总拥有成本(TCO)会在第 3~4 年反超。

三、场景边界:谁更适合“最后一微米”

高智精工把典型场景拆成四个维度:速度、负载、行程、环境。

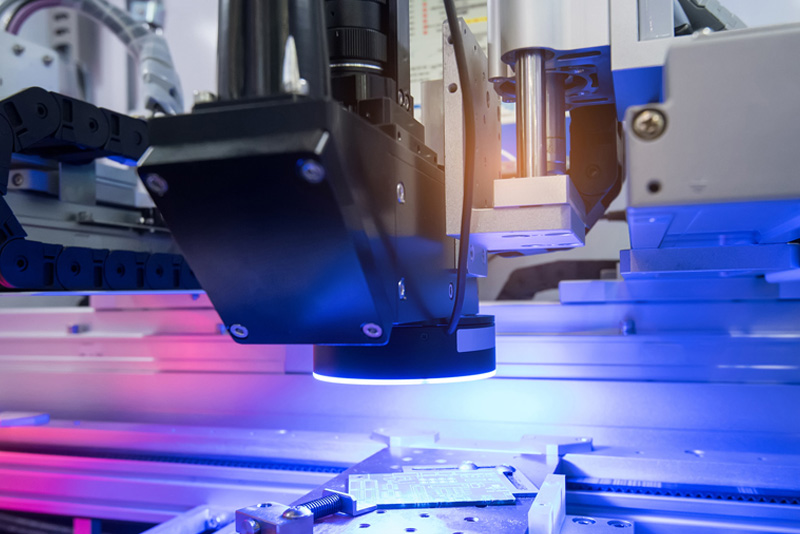

半导体晶圆搬运:真空环境、纳米级补偿,直线电机无接触、无颗粒污染,几乎形成“技术独占”。

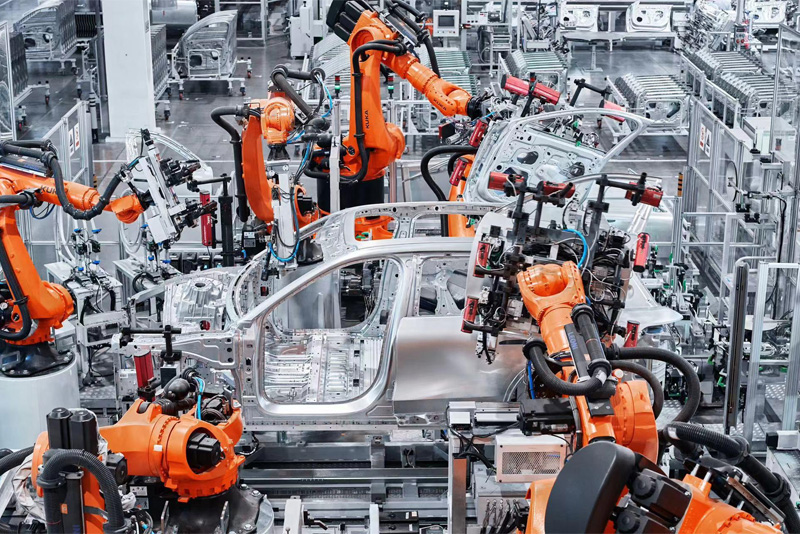

汽车电池盖板激光焊接:负载 50 kg、节拍 60 m/min,丝杆模组配伺服电机即可胜任,且焊接飞溅的金属粉尘对磁轨是“天敌”。

3C 零件高速插针:行程 300 mm、加速度 5 g,直线电机可在 0.4 s 内完成 200 mm 的往复,丝杆模组受限于临界转速无法突破。

军工振动台:需要万牛顿级推力和毫米级振幅,丝杆模组因机械谐振被迫出局,直线电机成为唯一解。

由此可见,替代并非“一刀切”,而是“边界”逐渐外移:当工艺窗口对动态响应、洁净度、无磨损提出苛刻要求时,直线电机自然上位;当刚性、防护、成本控制成为首要考量,丝杆模组仍是“定海神针”。

四、产业趋势:融合而非替代

高智精工认为,未来 5~10 年更可能出现的格局是“混合拓扑”:

• 同一台机床中,直线电机负责高速切削进给,丝杆模组负责重载换刀轴;

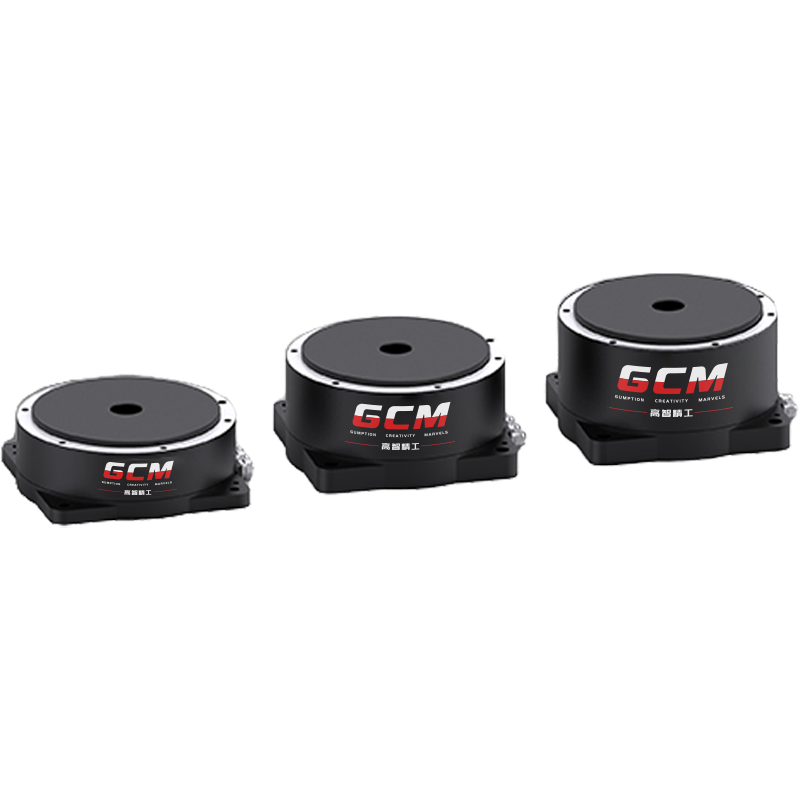

• 一条产线里,直线电机承担高频搬运,丝杆模组完成末端精定位;

• 甚至一个模组内部,出现“丝杆+直线电机”的复合驱动:丝杆提供粗定位,直线电机叠加微动补偿,实现纳米级轨迹跟踪。

背后的驱动力来自控制算法的革新。数字孪生与 AI 参数整定让两种技术在同一坐标系里“握手言和”,而非“你死我活”。

五、高智精工的实践建议

选型阶段:用“工艺节拍—负载谱—环境等级”三维矩阵打分,而非单纯比价。

设计阶段:为直线电机预留磁栅屏蔽、强制风道;为丝杆模组设计快拆油杯、集中注油。

运维阶段:建立数字档案,实时监测温升、振动、电流纹波,提前预判丝杆磨损或磁轨污染。

人才阶段:培养既懂机械刚性又懂电磁兼容的复合型工程师,让两种技术真正“取长补短”。

结语

直线电机与丝杆模组并非“替代”与“被替代”的零和博弈,而是一场“边界重塑”的演进。高智精工始终相信:技术没有高低,只有合适与否。唯有从真实工艺需求出发,算清技术账、经济账、生命周期账,才能让“零传动”的锋芒与“机械传动”的厚重在同一条产线上奏出协奏曲。

GCM高智精工提供专业的直线传动解决方案www.dggcm.com