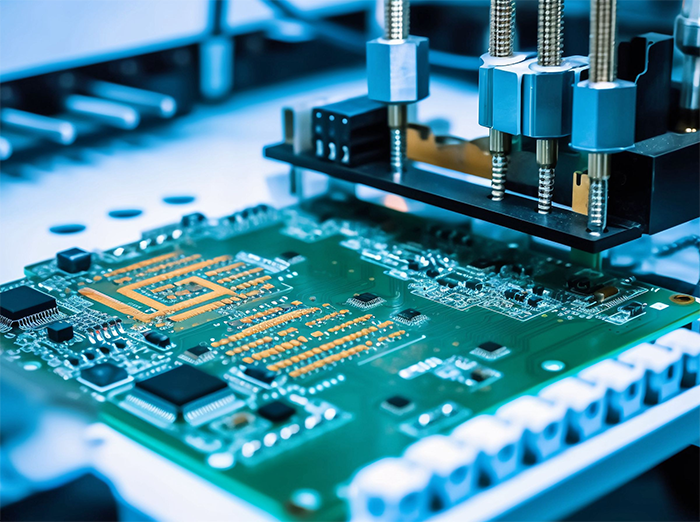

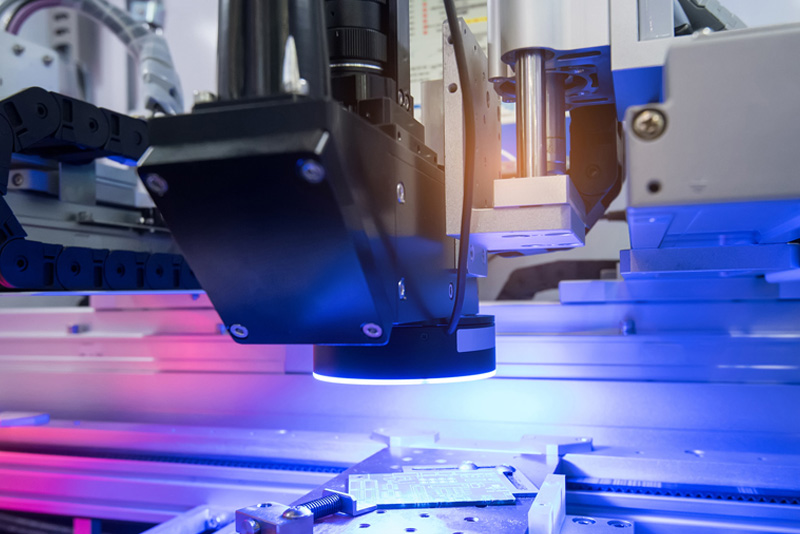

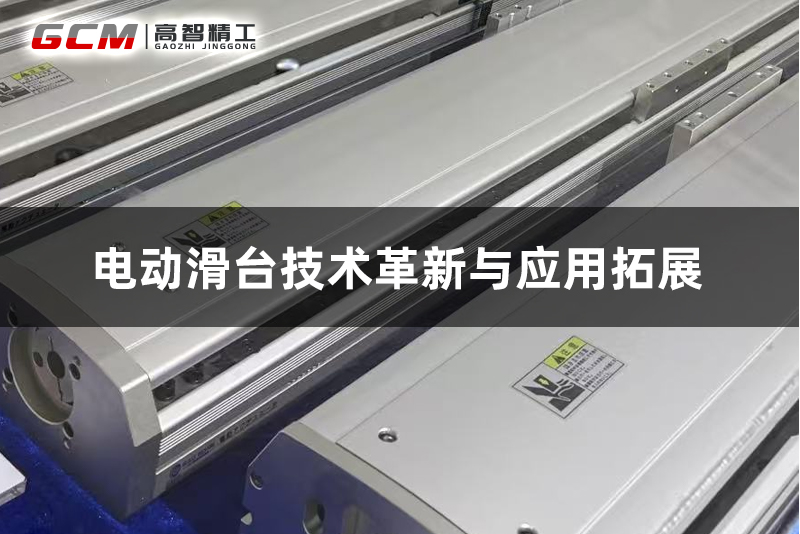

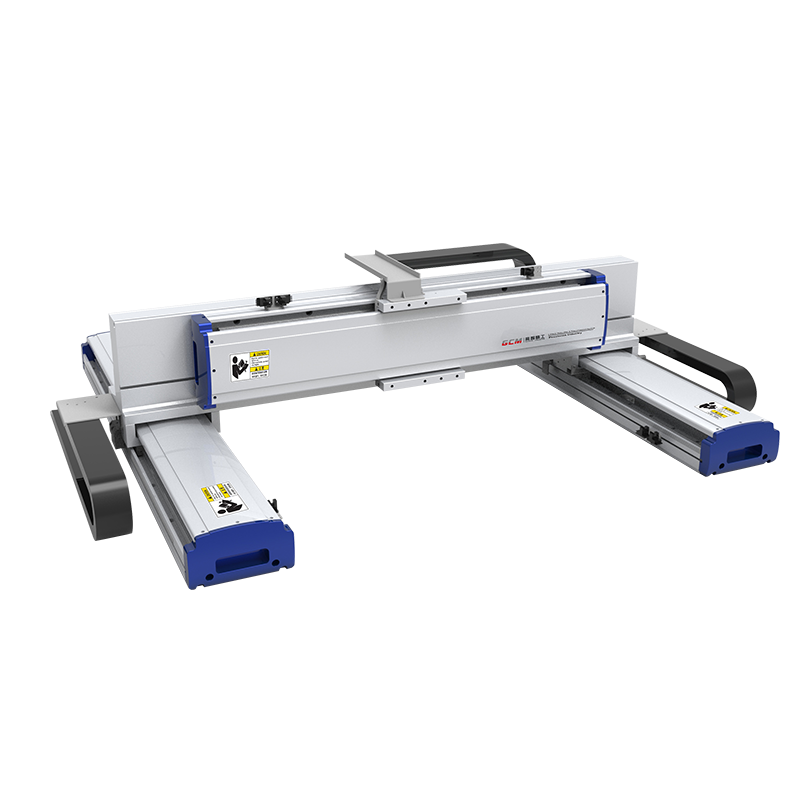

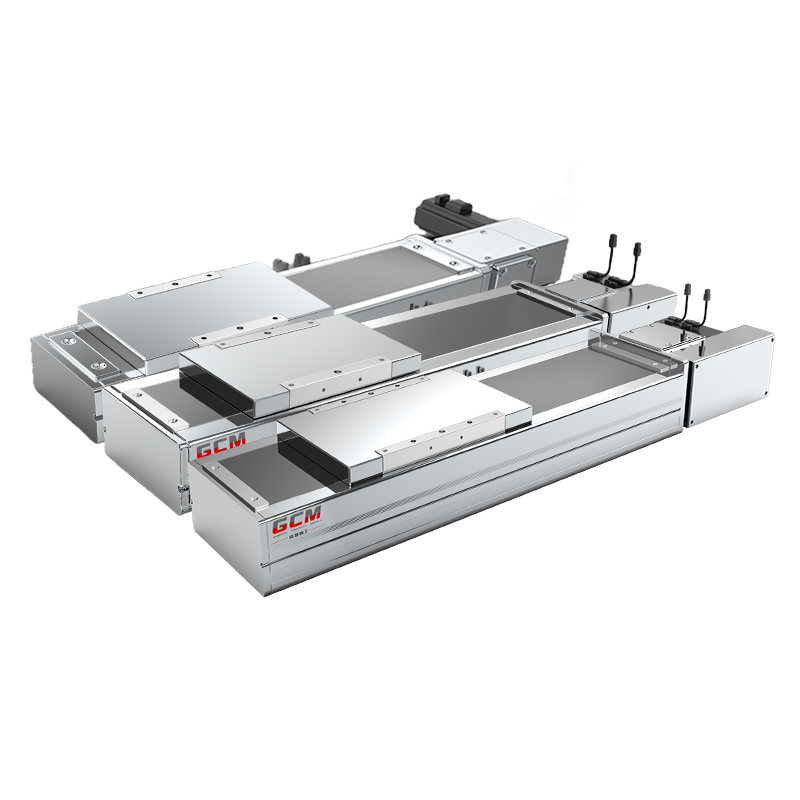

重复精度:+0.001mm

最大载重:60Kg

最大速度:2000mm/s

最大行程:4200mm

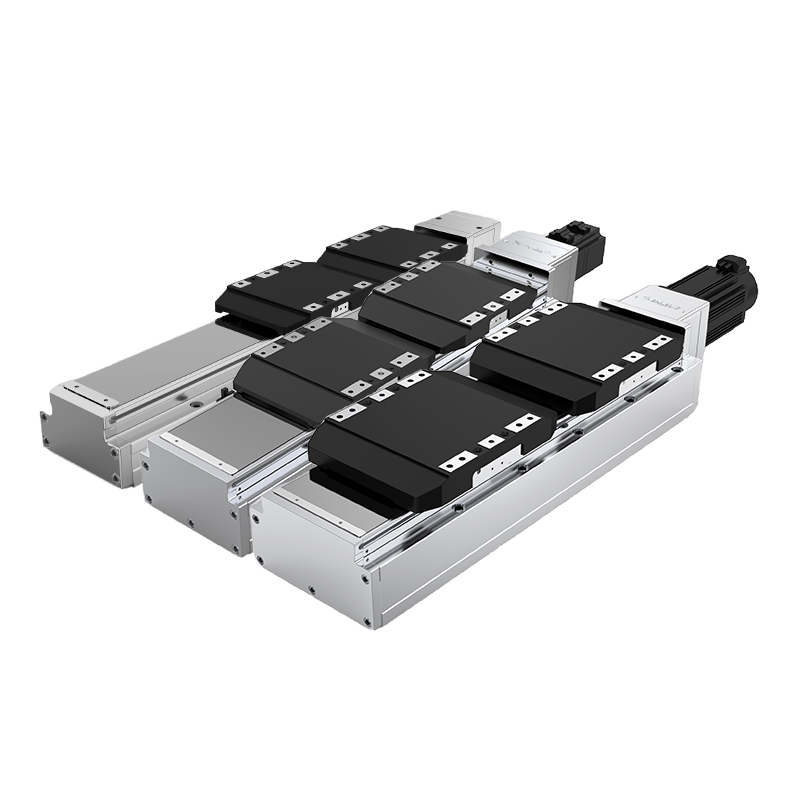

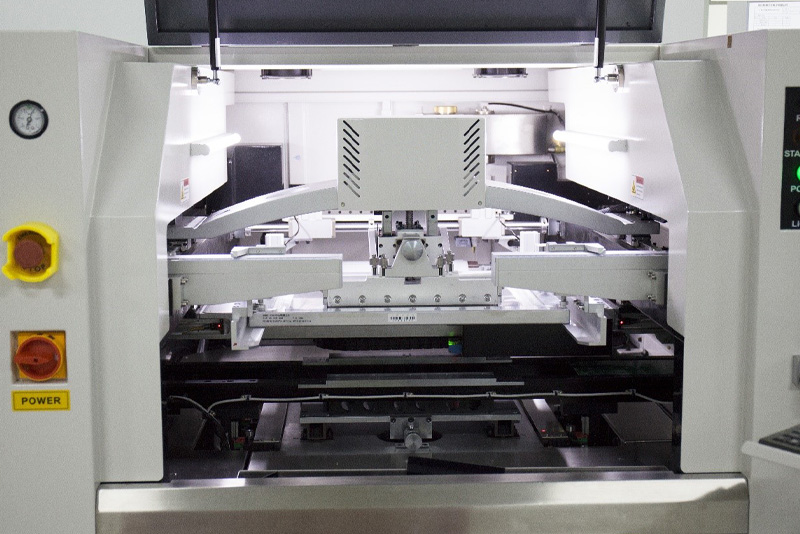

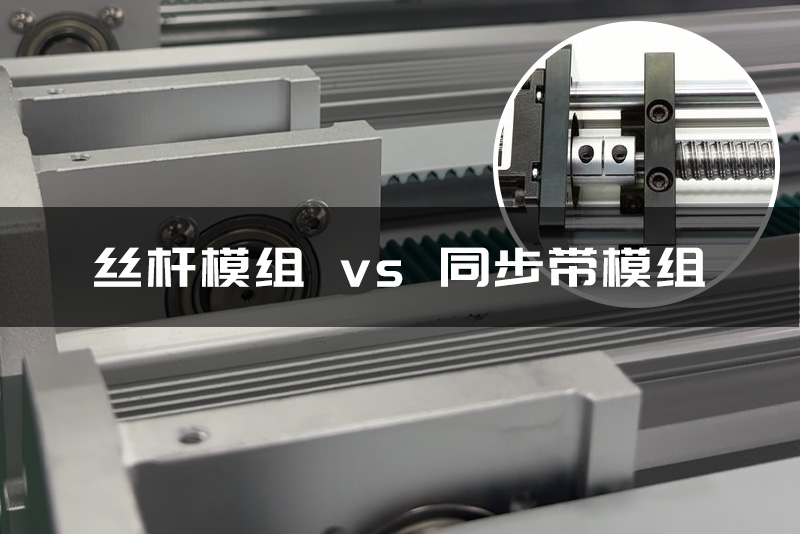

重复精度:+0.001mm

最大载重:60Kg

最大速度:2000mm/s

最大行程:4500mm

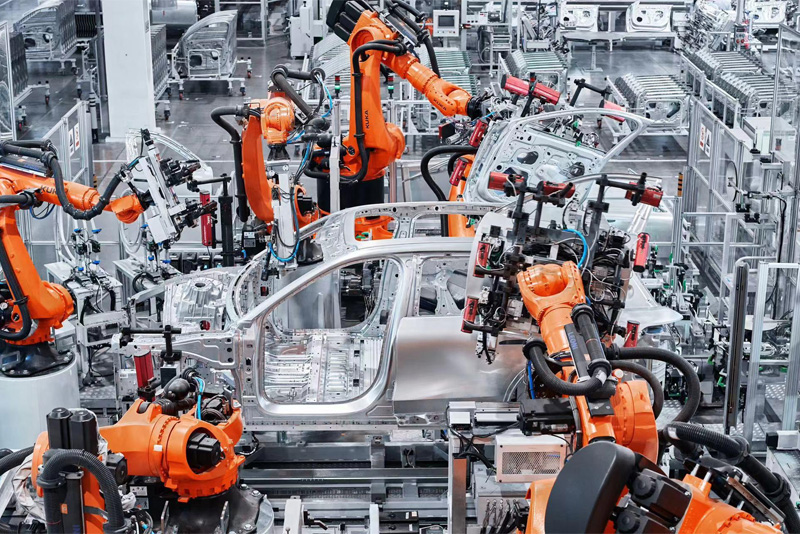

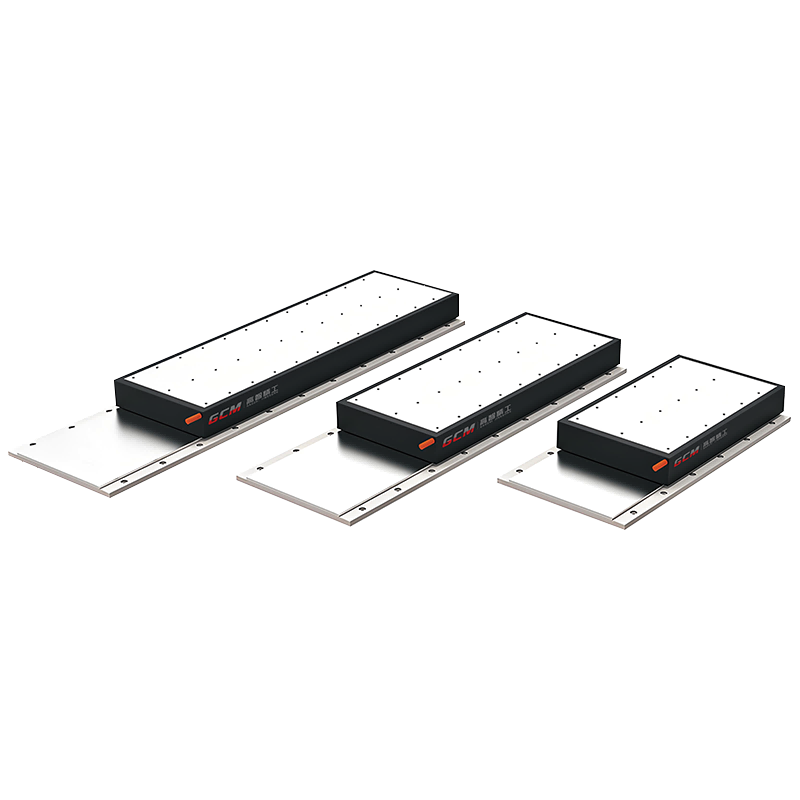

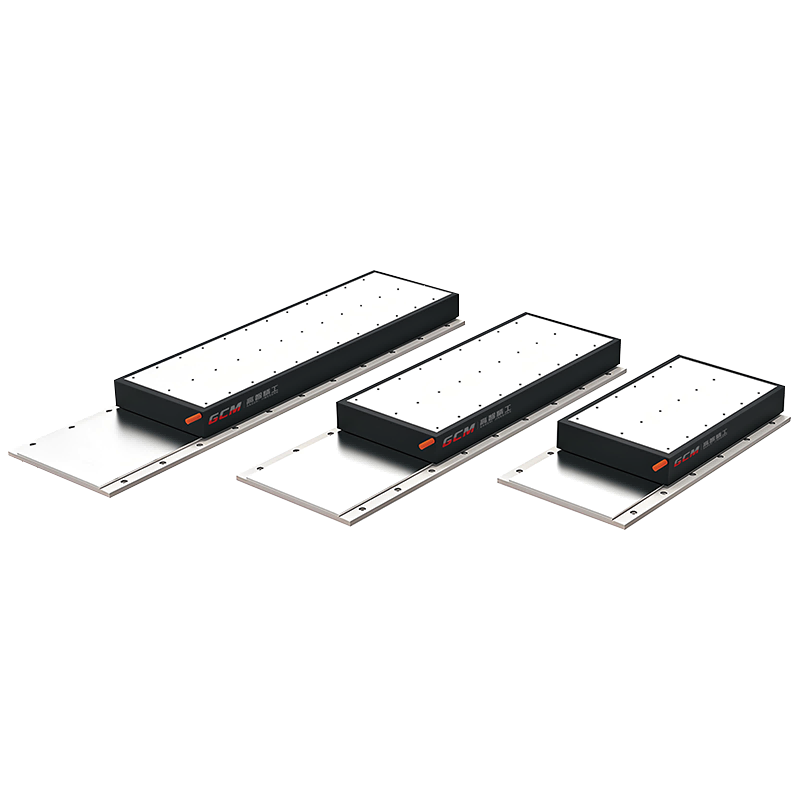

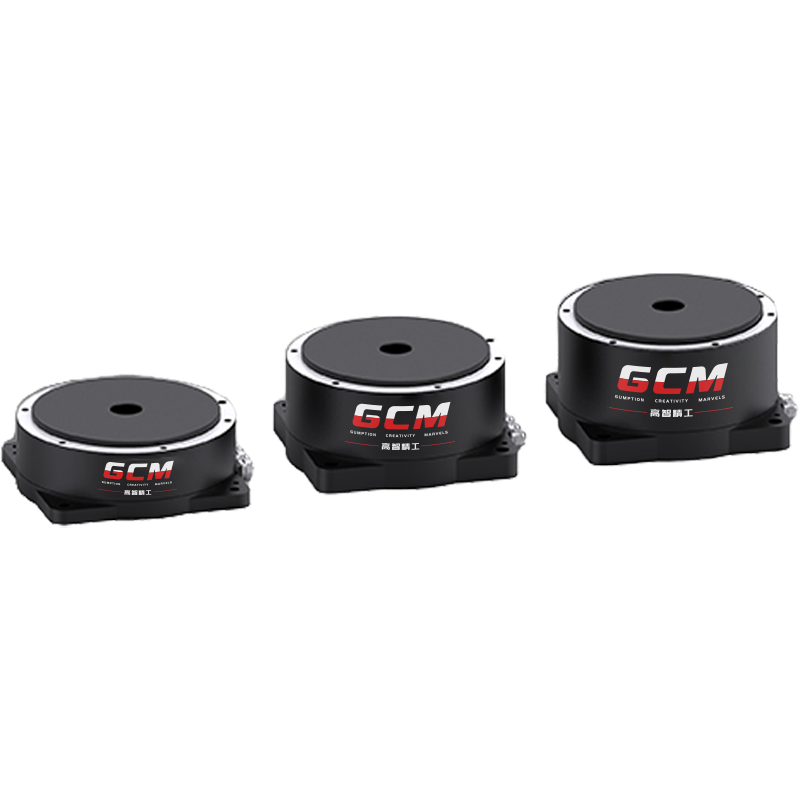

重复精度:+0.001mm

最大持续推力:596.2N

最大峰值推力:1788.5N

磁周期:20mm

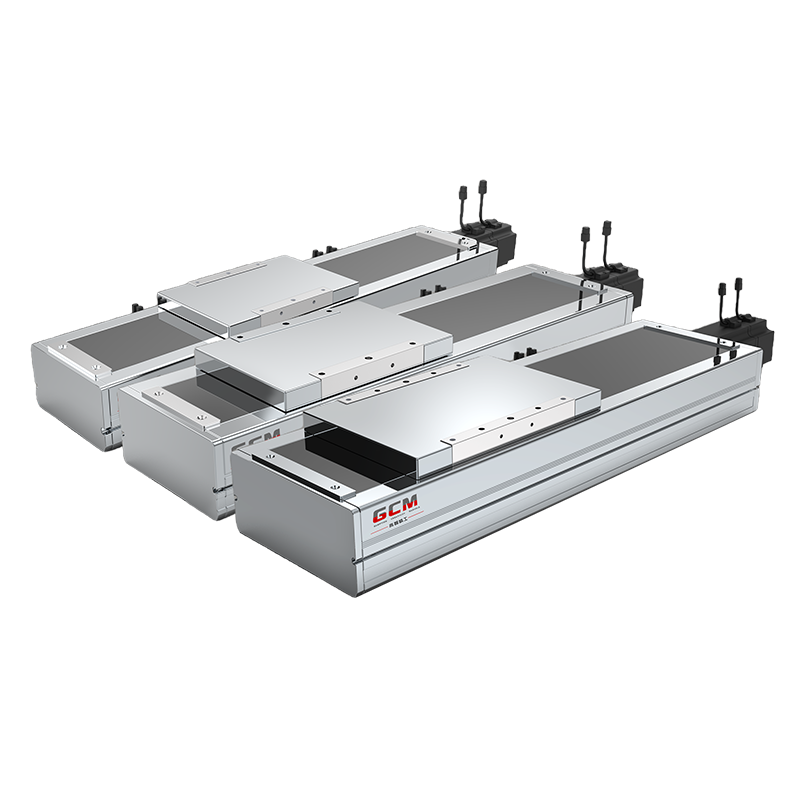

重复精度:+0.001mm

持续推力:100~900N

峰值推力:720~6480N

耐温等级:130℃

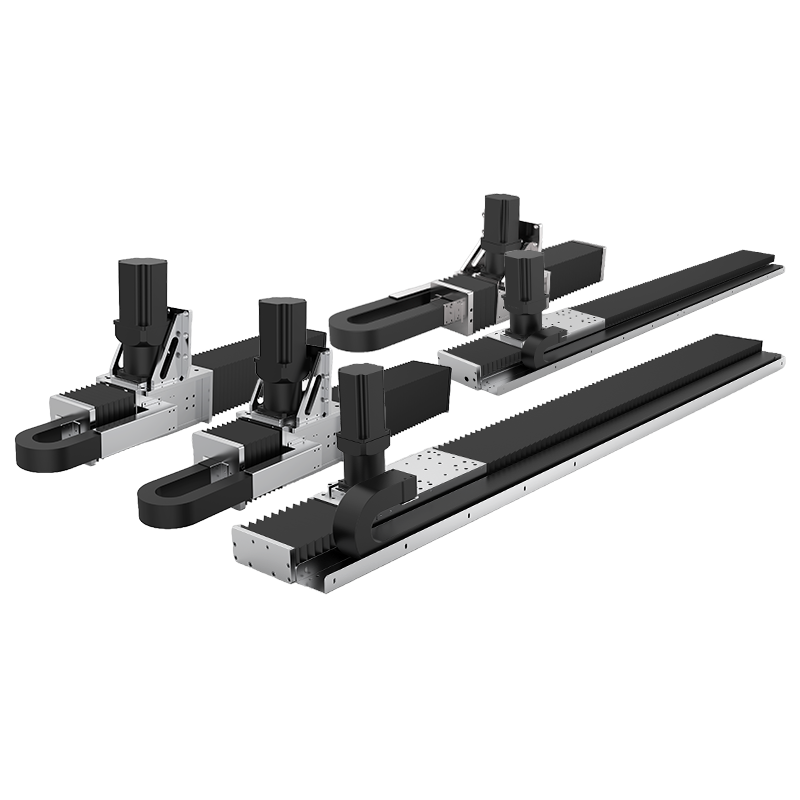

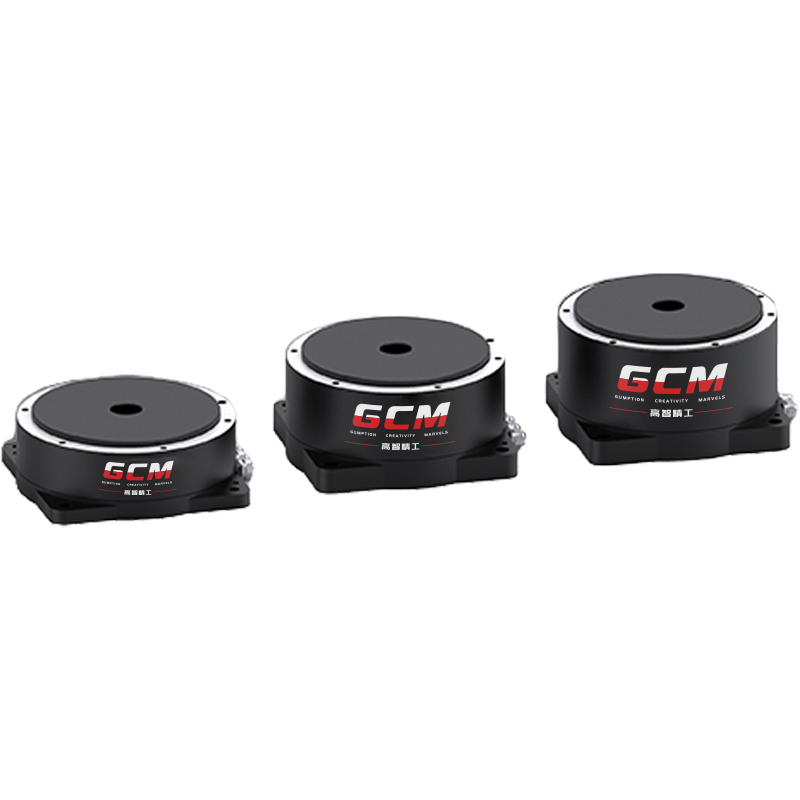

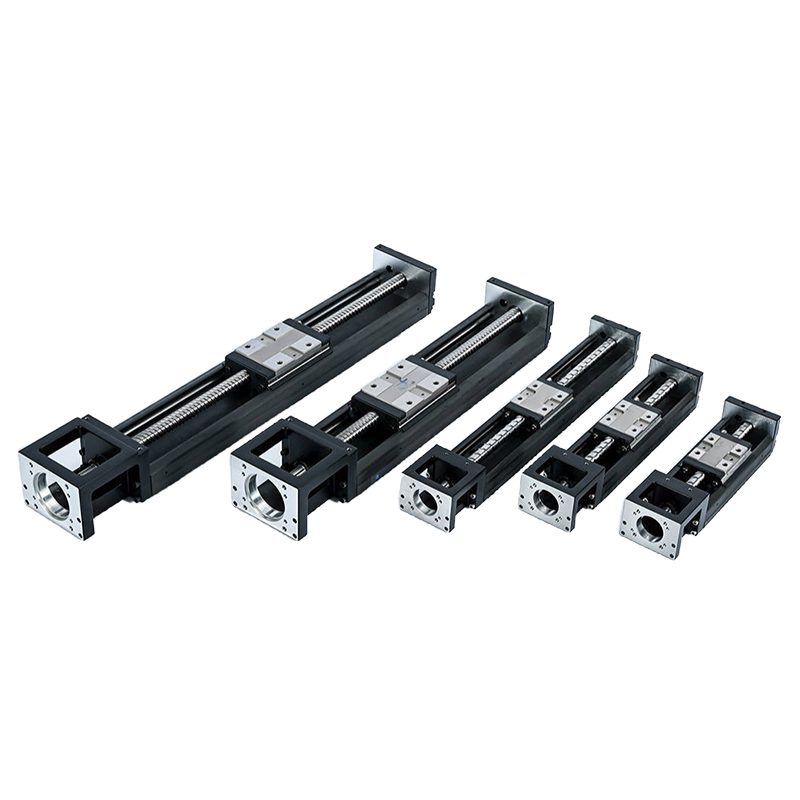

重复精度:+0.04mm

最大载重:85Kg

最大速度:2000mm/s

最大行程:4050mm

绝缘等级:F

绝缘耐压:1分钟1500v

绝缘电阻:10MΩ

励磁方式:3相